隨著汽車工業的飛速發展,配件廠作為產業鏈的關鍵環節,其成品物料庫存管理直接影響企業的運營效率和市場競爭力。庫存過高會增加倉儲成本與資金占用,庫存不足則可能導致訂單延誤與客戶流失。因此,基于工業工程原理對成品物料庫存進行系統優化,具有重要意義。

一、庫存優化目標與原則

成品物料庫存優化的核心目標是在保證生產連續性與客戶需求滿足的前提下,實現庫存成本最小化。工業工程強調系統性、數據驅動與流程改進,為此需遵循以下原則:

- 平衡供需關系:通過需求預測與生產計劃協同,減少庫存波動。

- 應用ABC分類法:對汽車配件按價值與周轉率分類,實施差異化管理。

- 引入精益思想:消除浪費,采用準時制(JIT)生產減少在庫積壓。

二、關鍵優化方法與應用

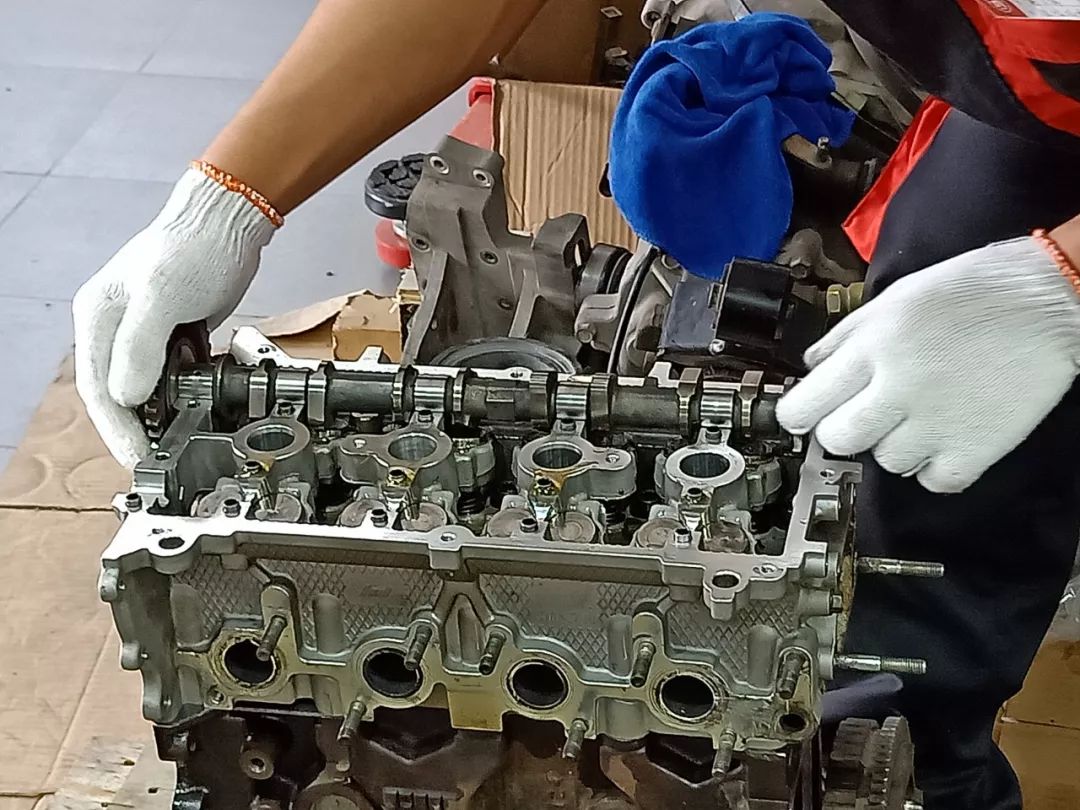

- 需求預測與庫存建模:利用時間序列分析、回歸模型等工具,結合歷史銷售數據與市場趨勢,提高需求預測準確性。建立經濟訂貨批量(EOQ)模型,確定最優訂購量與再訂購點。

- 庫存控制策略:對A類高價值配件實施嚴密監控與定期盤點;B類配件采用定量訂貨;C類低值易耗品可簡化管理,側重服務水平保障。

- 供應鏈協同:通過信息共享平臺,與上下游企業建立實時數據交換機制,降低牛鞭效應,提升庫存響應速度。

- 5S與可視化管理:優化倉庫布局,應用看板系統實現庫存狀態可視化,減少尋找時間與錯誤率。

三、案例分析

以某汽車配件廠為例,實施上述優化措施后:

- 成品庫存周轉率從年4次提升至6.5次;

- 倉儲成本降低18%,缺貨率下降至3%以下;

- 通過ERP系統集成,訂單處理時間縮短30%。

四、挑戰與對策

- 數據質量不足:建立數據清洗與驗證流程,引入物聯網技術實時采集庫存數據。

- 供應鏈不確定性:構建安全庫存模型,應對突發需求或供應中斷。

- 員工阻力:加強培訓,推廣工業工程文化,使優化措施落地生根。

結論:工業工程原理為汽車配件廠成品庫存優化提供了科學框架。通過系統分析、流程改進與技術應用,企業可實現庫存成本與服務水平的最佳平衡,增強整體競爭力。未來,隨著智能算法與數字化技術的發展,庫存管理將邁向更高水平的精準與高效。