隨著工業4.0的深入推進,制造業正經歷一場深刻的數字化、網絡化與智能化變革。在這一浪潮中,5G技術以其超高帶寬、超低時延和海量連接的核心特性,為構建全連接智慧工廠提供了革命性的網絡基石。本文將深入探討如何打造基于5G的全連接智慧工廠物聯網解決方案,并解析其核心網絡技術開發路徑。

一、 全連接智慧工廠愿景與5G的契合點

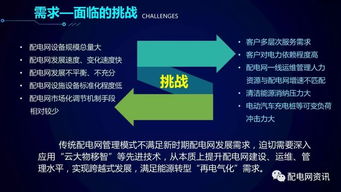

傳統工廠網絡(如工業以太網、Wi-Fi、有線網絡等)在面對海量設備接入、柔性生產調度、高精度實時控制和大規模數據協同等新興需求時,往往捉襟見肘,存在部署不靈活、移動性差、時延不穩定、多網并存運維復雜等痛點。

而5G網絡,特別是其面向工業場景的uRLLC(超可靠低時延通信)和mMTC(海量機器類通信)能力,完美契合了智慧工廠的需求:

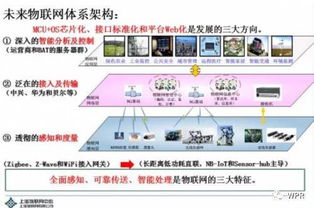

- 設備全連接:支持每平方公里百萬級設備接入,實現從核心生產設備到傳感器、執行器、AGV、AR/VR終端、攝像頭等“萬物互聯”。

- 數據實時流動:端到端毫秒級時延,確保工業控制指令、機器視覺檢測結果、設備狀態數據等能夠實時、可靠地傳輸與處理。

- 網絡靈活部署:通過5G專網(包括獨立部署、與公網共享等模式),企業可自主掌控一張高安全、高性能、可定制的無線網絡,滿足生產數據不出園區的安全需求。

- 移動性支持:無縫支持AGV、機器人、無人機等移動設備的穩定高速通信,實現生產資源的動態調度與協同。

二、 基于5G的全連接智慧工廠物聯網解決方案架構

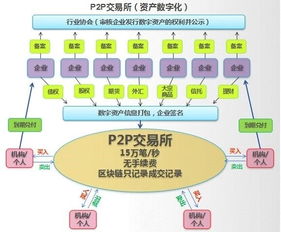

一個完整的解決方案通常采用“云-邊-端”協同的架構:

- 終端層(萬物互聯):各類工業設備通過內置或外掛的5G工業模組/網關接入網絡,實現數據采集與控制指令接收。這是連接物理世界與數字世界的起點。

- 網絡層(5G神經中樞):部署5G專網核心網(UPF下沉至園區)和無線接入網(pRRU、小基站等),提供確定性的網絡連接服務。網絡切片技術是關鍵,可為AGV調度、機器視覺、AR遠程維護、PLC控制等不同業務場景創建隔離的、質量可保障的虛擬專用網絡。

- 邊緣計算層(實時智能):在工廠側部署MEC(多接入邊緣計算)平臺,將計算、存儲能力下沉。此舉能實現數據的本地實時處理(如視覺質檢、預測性維護分析),極大降低業務時延,減輕云端壓力,并保障數據安全。

- 平臺與應用層(智慧大腦):基于工業互聯網平臺,匯聚全域數據,構建數字孿生模型。在此之上,開發各類智能化應用,如:

- 柔性生產:基于實時數據動態調整生產計劃與物料配送。

- 預測性維護:通過設備運行數據AI分析,預測故障,減少非計劃停機。

- 機器視覺質檢:高清視頻實時回傳,AI模型快速識別缺陷。

- AR遠程協作與指導:專家通過高清AR畫面遠程指導現場作業。

- 人機協同安全:實時監控人員與設備位置,確保安全距離。

三、 核心網絡技術開發關鍵點

打造該解決方案,網絡技術開發是重中之重,需聚焦以下方面:

- 5G與OT網絡的深度融合:開發適配工業協議的5G CPE/網關,實現5G網絡與工業現場總線(如PROFINET, EtherCAT)、工業以太網協議的透明轉換和無縫集成。

- 確定性網絡技術:針對uRLLC場景,研究并應用時間敏感網絡(TSN)與5G的融合技術,確保關鍵控制流量的端到端確定性時延和極低抖動。

- 網絡切片管理與編排:開發針對工業場景的切片生命周期管理、自動化編排與SLA(服務等級協議)保障系統,實現不同業務需求的“一網多能”。

- MEC平臺與應用的開發:構建開放、解耦的MEC平臺,提供標準的API接口,方便第三方應用(如視覺AI算法、數據分析模型)快速部署和運行。開發低代碼工具,降低工業應用的開發門檻。

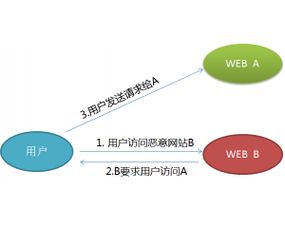

- 端到端安全體系構建:從終端安全(設備認證、安全啟動)、網絡安全(空口加密、切片隔離、邊界防護)到數據安全(傳輸加密、訪問控制)進行一體化設計,滿足工業領域嚴苛的安全要求。

- 智能運維與數字孿生網絡:利用AI技術對網絡狀態進行實時監控、故障預測與自愈,并構建網絡的數字孿生體,用于仿真、優化和預測,實現網絡的智能化運維。

四、 實施路徑與挑戰

實施通常遵循“規劃試點、分步推廣”的原則:先選擇高價值場景(如AGV集群調度、高清視頻監控)進行技術驗證與試點,再逐步擴展到全廠。面臨的挑戰包括:初期投資成本、現有設備的改造與集成、復合型人才的缺乏、行業標準的完善等。

基于5G的全連接智慧工廠物聯網解決方案,不僅僅是網絡的升級,更是生產模式、運營管理和商業形態的全面重塑。通過精準的網絡技術開發,構建一張高可靠、低時延、大帶寬、可定制的工業級5G網絡,并以此為基礎融合邊緣計算、AI、數字孿生等關鍵技術,制造業將真正邁向數據驅動、實時響應、高度柔性的智能制造新時代。這不僅是技術命題,更是企業在全球競爭中構筑核心優勢的戰略選擇。